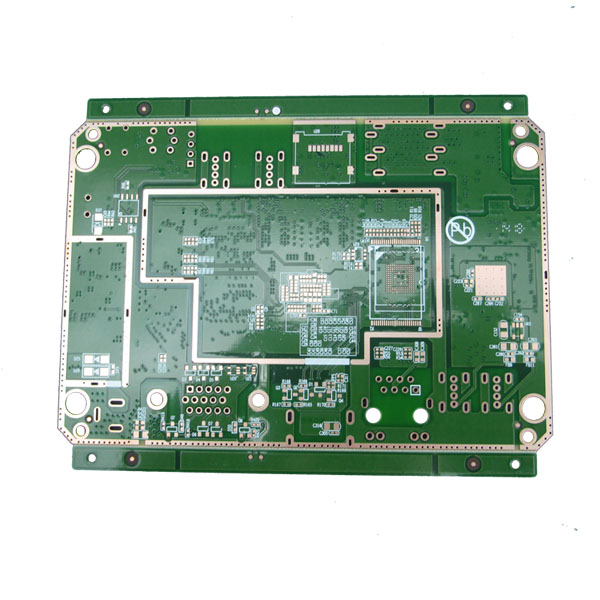

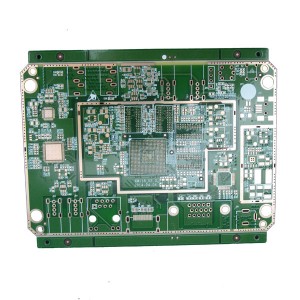

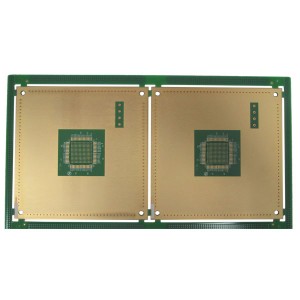

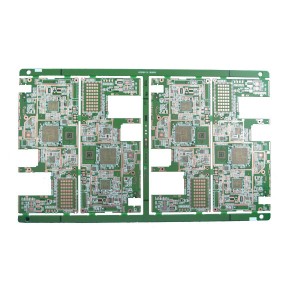

12-слој HDI PCB за компјутерски облак

Детали за производот

| Слоеви | 12 слоја |

| Дебелина на таблата | 1,6 мм |

| Материјал | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Дебелина на бакар | 1 мл (35 м) |

| Заврши на површината | (ЕНИГ) Потопно злато |

| Мин дупка (мм) | 0,10мм |

| Мин. Ширина на линијата (мм) | 0,12мм |

| Минимален простор (мм) | 0,12мм |

| Маска за лемење | Зелена |

| Легенда боја | Бело |

| Импеданса | Единечна импеданса и диференцијална импеданса |

| Пакување | Анти-статичка торба |

| Е-тест | Летачка сонда или прицврстување |

| Стандард за прифаќање | IPC-A-600H Класа 2 |

| Апликација | Облачен компјутер |

1. Вовед

HDI се залага за Интерконектор со висока густина. Една плоча која има поголема густина на жици по единица површина за разлика од конвенционалната плоча се нарекува HDI PCB. HDI PCB-ите имаат пофини простори и линии, помали вијали и влошки за зафаќање и поголема густина на подлогата за поврзување. Корисно е при подобрување на електричните перформанси и намалување на тежината и големината на опремата. HDI PCB е подобра опција за високослојни броеви и скапи ламинирани плочи.

Клучни придобивки за HDI

Како што барањата на потрошувачите се менуваат, така и технологијата мора да се смени. Користејќи HDI технологија, дизајнерите сега имаат можност да постават повеќе компоненти од двете страни на суровиот PCB. Повеќекратни процеси, вклучително и преку подлога и слепи преку технологија, им овозможуваат на дизајнерите повеќе недвижнини за PCB да постават компоненти што се помали, дури и поблизу. Намалената големина и висината на компонентата овозможуваат повеќе I / O во помалите геометрии. Ова значи побрз пренос на сигнали и значително намалување на загубата на сигналот и одложувањата на преминувањето.

Технологии во HDI PCB

- Слепа преку: Контактирање на надворешен слој кој завршува на внатрешен слој

- Закопа преку: Дупка низ јадрото на слоевите

- Microvia: Слепа вија (кол. Исто така преку) со дијаметар ≤ 0,15 mm

- SBU (Секвенцијално градење): Состојба на секвенцијален слој со најмалку две операции на пресување на повеќеслојни PCB

- SSBU (полу-последователно градење): Притискање на тестирани подструктури во SBU технологијата

Преку Пад

Инспирацијата од технологиите за поставување на површини од крајот на 1980-тите ги помести границите со BGA, COB и CSP во помали квадратни инчи на површина. Процесот via in pad овозможува висите да бидат поставени во рамките на површината на рамните земјишта. Виата е позлатена и исполнета со проводен или непроводен епоксид, потоа е затворен и позлатен, што го прави практично невидлив.

Звучи едноставно, но има просечно осум дополнителни чекори за да се заврши овој уникатен процес. Специјална опрема и обучени техничари внимателно го следат процесот за да го постигнат совршеното скриено.

Преку типови на пополнување

Постојат многу различни видови на материјал за полнење: непроводен епоксид, проводен епоксид, исполнет со бакар, исполнет со сребро и електрохемиско позлата. Сите овие резултираат во затрупан во рамно земјиште што целосно ќе се залемени како нормални земјишта. Виа и микровии се дупчат, слепи или закопани, се полнат потоа се обложуваат и се кријат под земјите на СМТ. Обработките на вија од овој тип бараат посебна опрема и одзема многу време. Повеќекратните циклуси на дупчење и дупчењето со контролирана длабочина додаваат на времето на обработка.

Технологија за ласерско вежба

Дупчењето на најмалата микро-вија овозможува поголема технологија на површината на таблата. Користејќи светлосен зрак со дијаметар од 20 микрони (1 Мил), овој зрак со високо влијание може да пресече метал и стакло, создавајќи мала дупка преку. Постојат нови производи, како што се униформни стаклени материјали кои се ламинат со мала загуба и мала диелектрична константа. Овие материјали имаат поголема отпорност на топлина за склопување без олово и овозможуваат да се користат помалите дупки.

Ламиниране и материјали за HDI плочи

Напредната повеќеслојна технологија им овозможува на дизајнерите последователно да додаваат дополнителни парови на слоеви за да формираат повеќеслојна PCB. Употребата на ласерска вежба за производство на дупки во внатрешните слоеви овозможува позлата, сликање и гравирање пред притискање. Овој додаден процес е познат како секвенцијално зголемување. Изработката на SBU користи солидни пополнети виа овозможувајќи подобро термичко управување, посилно меѓуповрзување и зголемување на сигурноста на плочката.

Бакар обложен со смола е развиен специјално за да му помогне со слаб квалитет на дупката, подолго време на дупчење и да овозможи потенки PCB. RCC има ултра-низок профил и ултра-тенка бакарна фолија која е закотвена со минијатурни нодули на површината. Овој материјал е хемиски третиран и подготвен за најтенка и најфина технологија на линија и проред.

Примената на сува отпорност на ламинатот сè уште користи метод на загреана ролна за да се примени отпорот на материјалот од јадрото. Овој постар технолошки процес, сега се препорачува да се загрее материјалот на посакуваната температура пред процесот на ламиниране за печатени плочки HDI. Загревањето на материјалот овозможува подобра стабилна примена на сувиот отпор на површината на ламинатот, повлекувајќи помалку топлина од врелите ролни и дозволувајќи постојани стабилни температури за излез на ламинираниот производ. Постојаните температури на влезот и излезот доведуваат до помалку заробување на воздухот под филмот; ова е клучно за репродукцијата на фините линии и проредот.